Çinko Fosfat Kaplamalar

Yüksek korozyon direnci sağlaması istenilen metal parçalar için uygun olan fosfatlama tipi çinko fosfattır. Çinko fosfat kaplaması otomotiv sektöründe, çelik tel sektöründe ve çeşitli elektronik üretim alet endüstrilerinde yaygın olarak kullanılır. Kötü dış ortam şartlarında kullanılan ekipmanlar için toz boya ve elektro-kaplama (kataforez boyama) öncesinde kullanılan en uygun kaplama şeklidir.

Çinko Fosfat Kaplamanın Uygulama Alanları

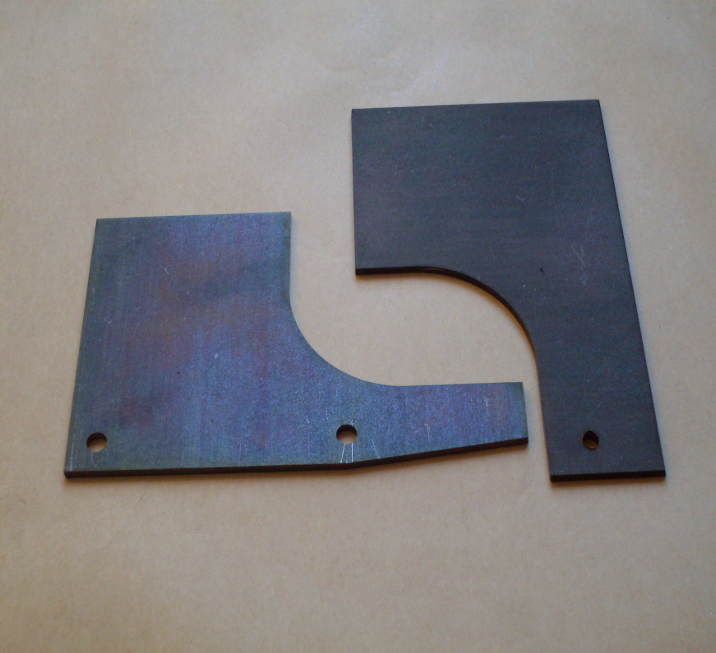

Elektrostatik Toz Boyama Öncesi Çinko Fosfat Kaplama

Elektrostatik toz boya öncesi genellikle iki tip fosfatlama uygulanmaktadır; Demir fosfatlama ve çinko fosfatlama. Bu tip toz boyalar beyaz eşya sektöründe, metal mobilya eşyalarda ve birçok otomobil parçasında sıklıkla kullanılır.

Toz boyamanın prensibi; ince taneciklerden oluşturulmuş toz organik boyayı elektriksel akım yardımıyla yüzeye yayıp sonrasında yüksek sıcaklıkta bu toz tabakanın erimesini sağlayarak metal yüzeyde estetik ve korozyona karşı dirençli bir boya tabakası oluşturmaktır.

Uygulaması daha fazla teknik bilgi ve detay gerektirmesine rağmen, toz boyamanın korozyon direnci aynı kalınlıktaki geleneksel boyalardan kat kat üstündür.

Boya altı çinko fosfatlama kimyasalları da özelliklerine göre sınıflandırılabilir. Trikatyon çinko fosfat ince bir kaplama sağlamasına rağmen korozyon direnci son derece yüksektir. Ayrı bir aktivasyon banyosu gerektirmeyen kimyasal ürünler ve fosfat banyosundaki çamur oluşumu en aza indirilmiş özel formülasyonlu ürünler de kullanıcının istekleri doğrultusunda tercih edilmektedir.

Çinko fosfatlama sonrası toz boya ile boyanan metal parçalar korozyon dirençlerinin ölçülmesi için tuz testi gibi çeşitli testlere tabi tutulurlar. Genel test sonuçlarına göre; +6 değerlikli, +3 değerlikli krom içeren pasivasyon kimyasalları ve kromsuz pasivasyon kimyasalları karşılaştırıldığında en iyi sonuçların +6 değerlikli kimyasallarla elde edildiği gözlemlenmiştir.

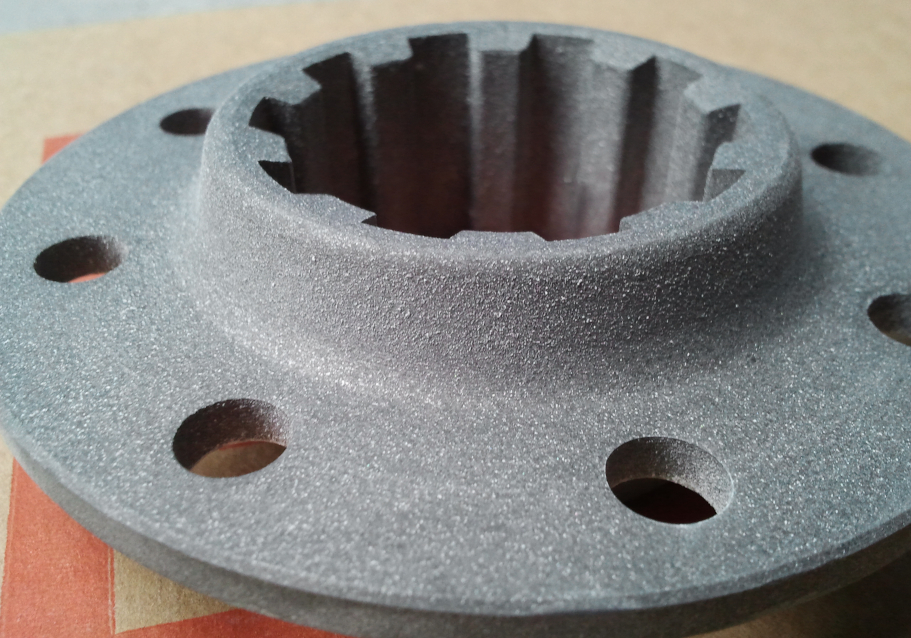

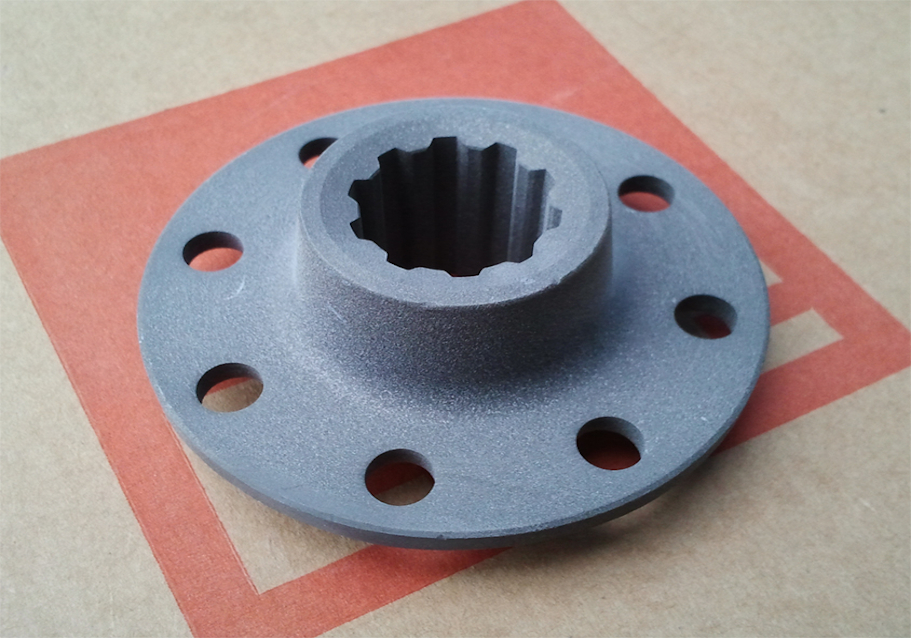

Korozyon Koruması İçin Ağır / Kalın Çinko Fosfat Kaplama

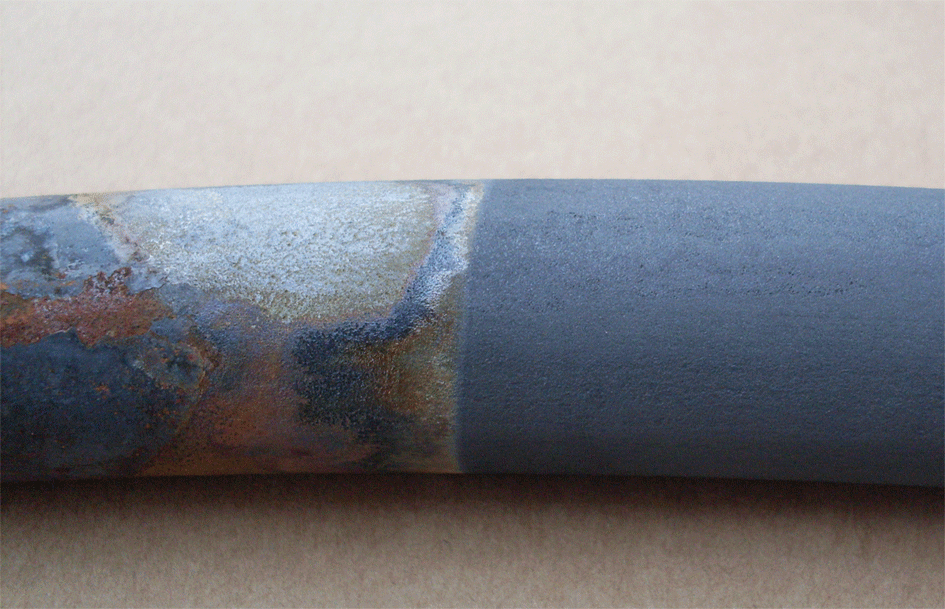

Gözenekliliği ve mikro pürüzlülüğü nedeniyle fosfat kaplamalar yüksek yağ tutma özelliklerine sahiptir. Kalın çinko fosfat kaplı örnek bir çelik plaka korozyon koruyucu yağa daldırıldığında bu etki kolayca görülebilir ve kıyaslamalı testler yapılabilir.

Yüksek derecede korozyon koruması için bu tür ağır fosfat kaplamaların kullanımı metal işleme endüstrisinin neredeyse tüm dallarında görülebilir. Tipik örnekler arasında vidalar, somunlar ve cıvatalar, fren ve debriyaj tertibatlarındaki motorlu taşıt bileşenleri, motor bileşenleri, yaprak veya helezon yaylar, matkap uçları, pullar, titreşim önleyici rondelalar, aletler, mıknatıs göbekleri, mahfaza iç kısımları ve diğer küçük parçalar bulunur.

Zorlu olmayan ortamlar için 5-10 g/m² kaplama ağırlığı değerleri kabul edilebilir ancak iyi bir korozyon direnci sağlamak için 10 g/m²'den yüksek değerler elde edilmelidir. Tercih edilen fosfatlama işlemi çinko veya mangan fosfat olmalıdır. Çinko fosfat kaplamalar, genel olarak, mangan fosfat kaplamalara göre korozyona karşı daha fazla dayanıklıdır ancak birçok kullanıcı daha koyu görünümü nedeniyle mangan fosfatlamayı tercih etmektedir.

Fosfatlama işlemi sonrası uygalanacak yağ veya vaks tipi de korozyon direncini etkiler. Viskozitenin ve dolayısıyla film kalınlığının ve esnekliğinin artması, genellikle yüksek korozyon direnci sağlar. Yağ formülasyonlarına dahil edilen korozyon inhibitörlerinin etkileri de eşit derecede önemlidir. Suda emülsifiye olan yağlar ise yağmur ile temas durumunda veya yoğuşma oluşması durumunda özelliklerini yitirebilir.

Fosfat kaplama sonrası uygulanan yağlar ve vakslar, kullanım şekline göre aşağıdaki şekilde sınıflandırılabilir:

- Organik çözücülerde çözünmüş yağlar ve vakslar

- Yağların ve vaksların sulu çözeltileri

- Seyreltilmemiş Yağlar

- Susuzlaştırma sıvıları veya su itici yağlar

Bu yağların ana bileşenleri; genellikle mineral yağlar, çözücüler, korozyon önleyiciler ve yüzey aktif maddeler ile oksidasyonu, polimerizasyonu veya bakteriyel etkiyi engelleyen özel maddelerdir.

Çözücüler veya su ile seyreltilmiş olarak kullanılan korozyon koruyucu yağlar nispeten viskozdur. Organik seyreltilmiş çözücüler genellikle düşük kaynama noktalı hidrokarbonlar veya klorohidrokarbonlardır. Bu tür yağların konsantrasyonları %5-25 aralığında bulunur. Kurutulduktan sonra fosfatlanmış parçalar 0.5-2.0 dakika süreyle yağ banyolarına daldırılır, süzülmeye bırakılır ve fazla çözücünün buharlaşması sağlanır. Ortaya çıkan yağ filminin kalınlığı, kullanılan yağa, konsantrasyonuna ve çözücünün yapısına bağlıdır. Küçük parçalar, fazla yağı ve solventi uzaklaştırmak için genellikle fıçılanır veya santrifüjlenir.

En çok tercih edilen yağlar sulu emülsiyon haldeki korozyon koruyucu yağlardır. Fosfatlama ve durulama sonrası parçaların kurutulması gerekmediğinden ıslak işlem sırasına kolayca entegre olur. Yağ konsantrasyonları genellikle %10-30 aralığındadır. Bazı korozyon koruyucu yağlar sert sudaki tuzlarla istenmeyen reaksiyon ürünleri oluşturduğundan bu tip sular yumuşatılmalıdır. Önceki işlem banyolarından elektrolit sürüklenmesi de istenmeyen bir durumdur. Emülsiyon stabilitesini etkileyebilir. Bu emülsiyon bazlı sistemler normalde 60-80 C sıcaklıkta, bazen 90 C'nin üzerinde kullanılır. Bu seviyedeki yüksek sıcaklıklar, işlem gören parçalarının kurumasını kolaylaştırır. Daldırma süreleri 0,5-2,0 dakika arasında değişir.

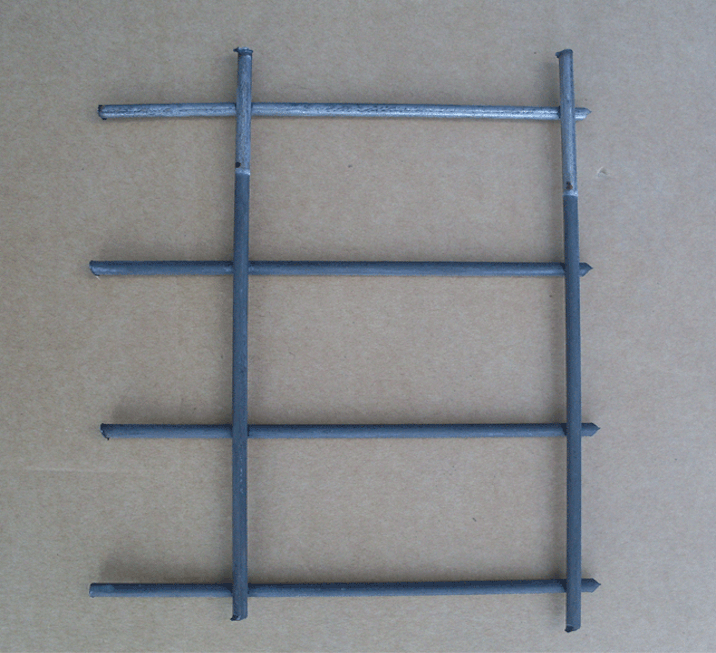

Tel Çekme Öncesi Çinko Fosfat Kaplama

Soğuk çekim yapılacak tellerin fosfatlanmasının öncelikli faydası; fosfat kaplamanın metal yüzeye çok iyi bağlanması ve ard arda birden fazla çekimden sonra bile devamlılığını korumasıdır. Çinko fosfat kaplamanın kristal yapısı film kırılmaları ve bozulmalarını engeller ve sonraki aşamada uygulanacak yağlayıcı ve sabunlar için mükemmel bir zemin oluşturur.

Fosfatlanmış çelik parçalar sayesinde çekim araçlarının ve haddenin aşınımı azalır ve bu sayede hadde ve araç ömürleri uzar. Soğuk çekim sonrası yüzeydeki fosfat tabakası çok iyi bir yüzey kaplaması oluşturmakla birlikte depolama ve nakliye sırasında yüksek bir korozyon direnci sağlar.

Sıcak daldırma galvanizli çelik ve demir teller için de fosfat kaplamanın önemi büyüktür. 80-150 g/m² arasındaki çinko kaplamayla haddede birikme gerçekleşebilir ve bunun sonucunda aşınma miktarı artabilir. Çekme işlemi sırasında kırılmalar ve hatalar ortaya çıkar. Fosfatlama ile kombine edilen galvaniz kaplama ile bu gibi problemler büyük ölçüde ortadan kalkar. Ürün görünümü daha koyu olur ancak pürüzsüz ve korozyona dayanımı daha yüksek bir son kaplama elde edilir.

Fosfatlama işlemi ile üretim hızı artırırken, aynı zamanda ince ve düşük karbonlu teller için depolama ve nakliye sırasında korozyon koruması sağlanır.

Fosfatlı çelik tellerin çekiminde uygun fosfat kaplama ağırlığının elde edilmesine özen gösterilmelidir. Çok yüksek kaplama ağırlıkları ilk çekimde daha fazla sürtünme oluşturup telde hasarlara neden olabilir. Diğer bir taraftan, fosfat kaplama çoklu çekim işlemlerinin son aşamasına kadar devam etmeli ve özellğini kaybetmemelidir. Genel bir kural olarak; yüksek karbonlu tellerin çoklu çekim işlemlerinde son çekim sonrası 0.5 - 1.0 g/m²'lik kaplama ağırlığı yeterli kabul edilir. Düşük karbonlu tellerde soğuk ekstrüzyon ve soğuk dövme işlemleri için ise ilk kalibrasyon geçişinden sonraki kaplama ağırlığı seviyesi 5-15 g/m² olmalıdır.

Tellerin daldırma olarak fosfatla kaplanmasından hemen önce aktivasyon banyosundan geçer. Alkali titanyum tuzları içeren aktivasyon banyosu ince ve yoğun bir fosfat kaplanmasını sağlayarak kalın kristalli kaplamalarda görülen tozlanma problemini de ortadan kaldırır.

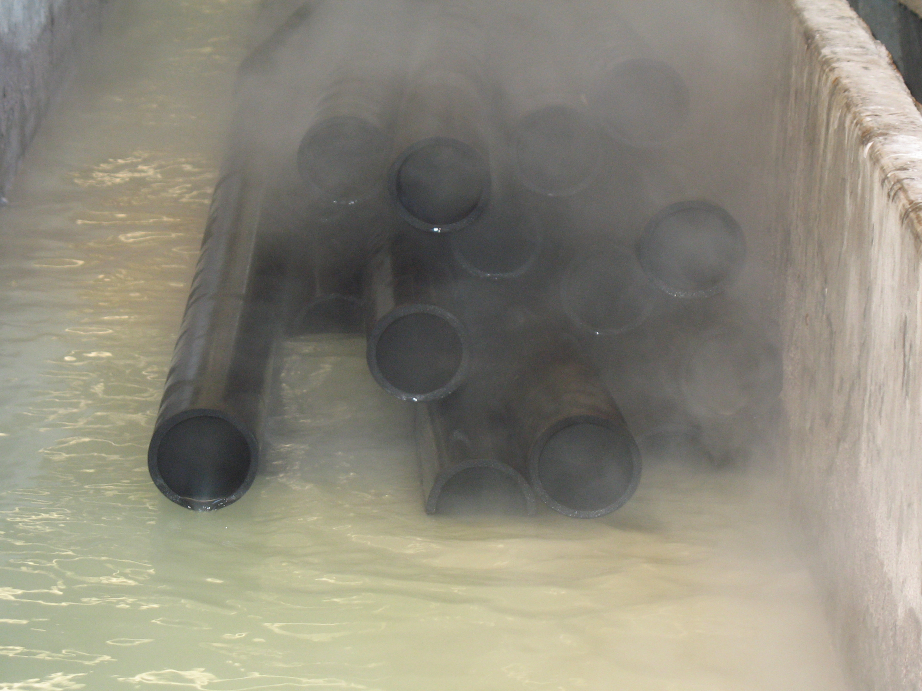

Tellerin fosfatlanması daldırma metoduyla gerçekleştirilip, kangallar her bir banyonun içine daldırılarak belli sürelerde bekletilir ve bu şekilde kaplama sağlanır.

- Asitle Temizleme (hidroklorik ya da sülfürik asit)

- Durulama (İki daldırma ve bir sprey tavsiye edilir)

- Aktivasyon

- Çinko Fosfatlama

- Durulama

- Son İşlem (nötralizasyon)

- Kurutma

Boru Çekme Öncesi Çinko Fosfat Kaplama

30 yıl öncesine kadar boru çekme için kullanılan fosfat kaplama kalınlığı 20-40 g/m² aralığındaydı. Bu tip kaplamalar nitrat hızlandırıcılar ile kullanılmakta ve 90-95 ºC sıcaklıklarda çalışmaktaydı. Günümüzde kaliteden ödün vermeden verimi arttırılmış yeni sistemlerde 4-10 g/m² kaplama ile soğuk çekim için uygun fosfat kaplamaları sağlanmaktadır. 40-75 ºC sıcaklık aralığında, nitrat/nitrit hızlandırıcılı çinko fosfatlar boru çekimi için en uygun fosfat kaplama yöntemidir.

Çinko fosfat kaplamalar krom içeren düşük alaşımlı boru üretiminde de çokça kullanılır. Kaplama sayesinde kusursuz homojen bir kaplama elde edilir ve korozyon direnci ile birlikte metal-metal temasından kaynaklanan aşınma minimuma indirilir. Hadde ve kalıp ömürleri uzar ve çekim hızları arttırılabilir.

Uygun bir boru çekme çinko fosfat kaplama prosesi şu şekilde sıralanabilir:

- Alkali Yağ Alma

- Durulama

- Asitle Temizleme (hidroklorik ya da sülfürik asit)

- Durulama

- Durulama

- Fosfatlama

- Durulama

- Nötralizasyon

- Yağ/Sabun Uygulaması

- Kurutma

Çinko Fosfat Kaplama Uygulama Yöntemleri

Daldırma Proses

Daldırma tip çinko fosfatlama sistemlerinde proses genellikle şu aşamalardan oluşur:

| 1 | Yağ Alma İşlemi | Sıc.: 55-95 °C | Süre: 5-10 dk |

| 2 | Durulama | Sıc.: 15-30 °C | Süre: 0.5-1.5 dk |

| 3 | Aktivasyon | Sıc.: 20-40 °C | Süre: 0.5-1.5 dk |

| 4 | Fosfatlama | Sıc.: 40-60 °C | Süre: 3-10 dk |

| 5 | Durulama | Sıc.: 15-30 °C | Süre: 0.5-1.5 dk |

| 6 | Son İşlem | Sıc.: 20-40 °C | Süre: 0.5-1.5 dk |

Yağ alma ve temizleme işlemi genellikle yüksek alkali ve konsantrasyonu %1-5 arası, pH'sı 10-13 arası olan çözeltilerde gerçekleştirilir. Sprey sistemlerle kıyaslandığında, yağ alma kimyasalları çok daha fazla silikat ve sodyum hidroksit içeriğine sahiptirler ve çeşitli noniyonik ve anyonik yüzey aktif madde ihtiva ederler.

Aktivasyon basamağı çinko fosfat kaplama için çok önemlidir. Uygulanmaması halinde kalın kristalli kaplama oluşur. Bu türdeki kalın kristalli yüzey sonraki boyama işlemi için istenmeyen bir durumdur.

Sprey Proses

Sprey (püskürtme) çinko fosfatlama prosesi 6 ya da 7 işlem banyosundan oluşabilir. 7 işlem banyolu sistem ard arda gelen iki yağ alma banyosu ya da duruma göre ard arda yerleştirilmiş iki durulama banyosundan oluşturulabilir.

| 1 | Yağ Alma | Sıc.: 40-60 °C | Basınç: 1.0-2.5 bar | Süre: 2.0-2.5 dk |

| 2 | Durulama | Sıc.: 15-30 °C | Basınç: 0.7-1.5 bar | Süre: 0.5-0.7 dk |

| 3 | Aktivasyon | Sıc.: 15-30 °C | Basınç: 0.7-1.5 bar | Süre: 0.5-0.7 dk |

| 4 | Fosfatlama | Sıc.: 40-60 °C | Basınç: 1.0-2.0 bar | Süre: 2.0-2.5 dk |

| 5 | Durulama | Sıc.: 15-30 °C | Basınç: 0.7-1.5 bar | Süre: 0.5-0.7 dk |

| 6 | Pasivasyon | Sıc.: 20-40 °C | Basınç: 0.7-1.5 bar | Süre: 0.5-0.7 dk |

Yağ alma kimyasalları olarak genellikle zayıf alkali tip fosfatlar, silikatlar, karbonatlar, boratlar ve düşük köpük özellikli yüzey aktif maddeler kullanılır.

Fosfatlama işlemi bittikten sonra, boyama öncesinde metal parçaların kurutulması tavsiye edilir. Sirkülasyonlu kurutma fırınlarında maksimum 120°C ve 5 - 15 dakikalı kurutma uygulanır.